【製造業必見】

現場でよくあるインシデントと対策

近年推進されているDXによって、スマートファクトリーを目指す企業も増えてきています。一方で、こうしたDX推進やスマートファクトリーに向けた取り組みを行うなかでインシデントが発生するケースは少なくありません。この記事では、製造業の現場でよく起こるインシデントとその対策方法について解説します。スマートファクトリーを実現させたい方、インシデントを減らしたい方などはぜひ参考にしてみてください。

製造現場で拡大するインシデントのインパクト

国際競争への遅れや日本経済の停滞などを指す「2025年の崖」を背景に、各業界でDX化(デジタルトランスフォーメーション化)の流れが強まっています。この流れは製造業においても同様で、これまでネットと分断されていた工場に関しても、ネットとつながることで工場のみえる化を可能にする「スマートファクトリー」の実現に向けた取り組みを行う企業も少なくありません。

スマートファクトリーへの取り組みが注目される中で製造現場ではサイバー攻撃や情報漏洩といったインシデントも同時に発生しています。工場のみえる化が進み、それに伴うウイルス感染リスクへの懸念がある中で、実際に先述のようなインシデントが発生する要因には人為的ミスも多く含まれます。

参考:NPO日本ネットワーク協会「2018年 情報セキュリティインシデントに関する調査報告書」

具体的にどのような人為的なミス発生しているのかについて次章で紹介します。

製造現場でよくあるインシデント例4つ

ここでは、NPO日本ネットワーク協会の「2018年情報セキュリティインシデントに関する調査報告書」を参考に、製造現場で発生するインシデントの主な原因について解説します。インシデントの原因は特別なものではなく、どの現場においても起こりうるものであるため、ぜひ参考にしてみてください。

例1:紛失・置き忘れ

従業員が物を紛失したり、置き忘れたりすることは、インシデントの中でも 1 番多い要因です。従業員のちょっとした不注意や失念などによって起こるミスであるため、防ぐことは十分に可能だといえます。一方で、ちょっとした不注意によりすぐに発生するものでもあるため、注意しなければなりません。

例2:誤操作

製造現場においては、機械操作など、人の手が介在する作業は少なくありません。そのような中で、従業員の不注意や作業への慣れからくる誤操作が発生するケースはよくあります。

例3:管理ミス

管理ミスの中には、各人のヒューマンエラーによるものもありますが、そもそもルール設定がされていないといったケースも珍しくありません。ルールがないために、管理方法で誤っていることを認識できず、情報漏洩や誤操作、紛失を起こしてしまう事例もあります。こういったミスを防ぐためにも、ルールの整備を行う必要があります。

例4:不正アクセス

不正アクセスは、製造現場の中でも近年多くなっているセキュリティインシデントの要因となるものです。こちらは、本来はアクセス権限を持っていない従業員が、サーバや情報システムの内部へ侵入を行う行為などが当てはまります。

侵入行為の結果、サーバや情報システムが停止してしまったり、重要情報が漏洩してしまったりと、企業や組織の業務やブランド・イメージなどに大きな影響を及ぼす可能性があります。このような事態を避けるためにも、アクセス権限はこまめに管理し、不審なアクセス履歴がないかなどを確認する必要があります。

インシデントの大半は人為的ミスから

人為的なミスと一言で言っても、従業員の危険軽視や作業への慣れ、疲労の蓄積、不注意、経験不足、不慣れ、無知など要因は多岐にわたります。ただし、どのような要因であっても、インシデントを発生させないために、エラー発生の可能性を低くする対策、エラーを防御するリスク対策などに力を入れることが重要だといえます。

この対策として注目を集めているのがIoTです。IoTを活用し、みえる化された製造現場では、各工程の稼働率や機械の不調の早期検知や改善などが期待できます。また、これまで1日に1回や数時間に1回などの頻度で、人手で行ってきたデータ収集では、データ取得を自動化することで数秒に1回や、さらに細かい間隔でのデータ収集が可能になります。IoTを活用し人手の介在を低減することで、インシデント発生のリスクを低減することができます。

IoTによる業務のみえる化については以下に詳しく記載しておりますので、ご一読ください。

関連記事:製造現場が注目するIoTと「みえる化」とは?生産性向上に欠かせない理由

まずは紛失・置き忘れの抑止を

今回は、紛失や置き忘れの防止として有効なシステムをご紹介します。

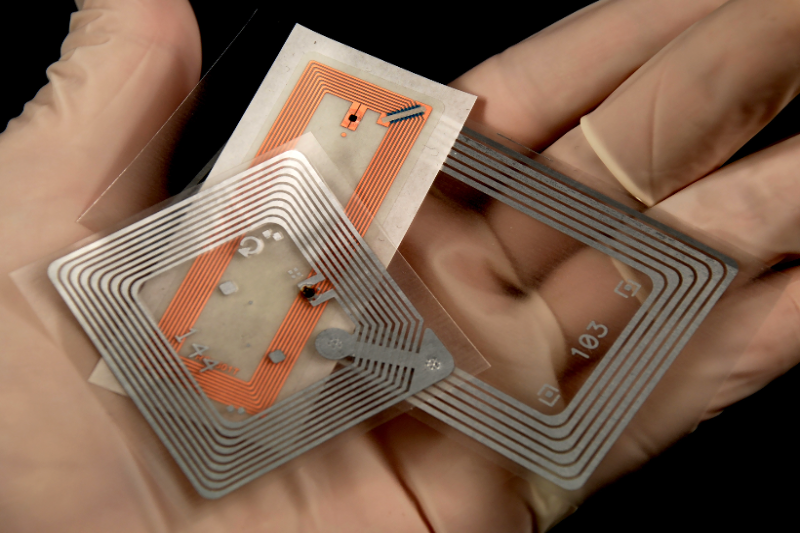

重大事故の発生を未然に防ぐためにも、インシデントへの対策は必要不可欠です。例えば、正確かつスピーディな検品、納品を行うために活用されているバーコードやRFタグによる一元管理は、紛失や置き忘れ防止にも活躍してくれます。

運搬物にRFタグを付与することで、誤運搬や置き忘れなどがあった際はすぐに作業者が気づけるようになっており、誤出荷や納品の遅延抑止などができます。こういったリスクを低減できれば、企業の信頼低下やイメージ低下を発生させる可能性を最小限に抑えることができます。

また、置き忘れなどによる接触事故を防ぐシステムとしては、RFID検知信号灯鳴動システムを併せて利用することで、より効果的な施策を行えます。RFID検知信号灯鳴動システムは、事故が発生しやすい場所に設置することで、フォークリフトなど対象物が接近していることが通知されるため、事故を未然に防ぐこともできます。

小林クリエイトでは、リスク低減を実現するさまざまなソリューションをご提供しています。

インシデント発生の予防をお考えの方は是非以下よりご確認ください。

お問い合わせはこちら

お役立ち資料はこちら

お役立ち資料

ポイントを解説

対策とは?

発生する原因と影響、対策を解説

適切に行うポイントとは?