スマートファクトリーとは?

メリットやロードマップ、事例を解説

AIやIoTをはじめとする技術進歩や人手不足を背景に、製造業において「スマートファクトリー」が注目されています。スマートファクトリーを導入することで生産性向上やコスト低減などのメリットを得られますが、一方で課題も存在するため適切なステップを踏んで導入することが重要です。

本記事では、スマートファクトリーのメリットや課題、導入のためのロードマップや導入事例を解説します。

スマートファクトリーとは

はじめに、スマートファクトリーの概要と混同されやすいDXとの違いについて解説します。

スマートファクトリーとは何か

スマートファクトリーとは、AI(人工知能)やIoT(モノのインターネット)などの先進的なデジタル技術を活用し、工場内の業務プロセスを最適化・自動化する次世代型の工場のことです。

2011年にドイツ政府が提唱した「インダストリー4.0」(製造業における第四次産業革命)の中核として注目され、現在世界中で導入が進められています。

日本では経済産業省が主導し、2017年に「スマートファクトリーロードマップ」を公表したほか、2024年にはNEDO(国立研究開発法人新エネルギー・産業技術総合開発機構)とともに「スマートマニュファクチャリング構築ガイドライン(初版)」を、2025年には「スマートマニュファクチャリング構築ガイドライン(第2版)」を公表し、製造事業者の実態に即した変革の指針を示しています。

出典:国立研究開発法人新エネルギー・産業技術総合開発機構「スマートマニュファクチャリング構築ガイドライン(第2版)」

DXとの違い

スマートファクトリーとDX(デジタルトランスフォーメーション)はどちらもデジタル技術を活用する取り組みですが、対象範囲や目的に違いがあります。

DXは、デジタル技術を活用してビジネスモデルや組織文化そのものを変革する「取り組み」全体を指します。一方スマートファクトリーは、その変革を製造現場で実現するためにデジタル化された「進化した工場の姿」を指します。

また、DXはデジタル技術を活用してビジネスモデルや組織文化を変革し、新たな価値を創出することを目的としていますが、スマートファクトリーは工場内の生産プロセスを効率化・最適化し、生産性向上やコスト低減を実現することが主な目的です。

つまり、スマートファクトリーはDXの一環であり、工場のデジタル化を進める「現場レベルのDX」として位置づけられるということです。

スマートファクトリー化のメリット

スマートファクトリー化のメリットは多岐にわたりますが、主な導入効果としては以下の5つがあります。

生産性の向上

スマートファクトリーでは、IoTセンサーを活用して設備や作業の進捗状況をリアルタイムで監視し、無駄が発生するのを防ぎます。こうした稼働状況の可視化により生産性向上を実現します。

また、AIにデータ分析させることで、生産計画の最適化が可能となり、ボトルネックの解消やライン稼働率の最大化が期待できます。柔軟な生産体制を構築することで、急な仕様変更や需要変動への迅速な対応が可能となります。

コスト低減

IoTセンサーで収集したデータを分析し、部材の使用量やエネルギー消費量等を可視化することで、ランニングコストの抑制に貢献します。

AIによる需要予測で必要な材料や部品の調達量を最適化し、在庫コストの低減も可能となります。

品質の安定化

IoTセンサーやAIを活用して製造工程をリアルタイムで監視し、不良品の発生を抑制します。

トレーサビリティを確保するとともに、問題発生時には迅速に原因を究明し、再発防止につなげることで品質向上を図ることができます。

人手不足への対応

AIやロボット技術を活用して単純作業を自動化し、人員の負担を軽減します。これにより人手不足の解消が可能です。

また、AIで熟練者のノウハウを分析・マニュアル化し、人材育成を効率化することで、技能継承の課題解決にも貢献します。

持続可能性と安全性の確保

エネルギー消費の最適化に加え、過剰在庫の解消やそれに伴う廃棄量の減少を通じて、環境負荷の少ない持続可能な製造体制を実現します。

ロボットや自動化技術の導入により作業環境の安全性が向上することで、労働災害の防止にも寄与します。

スマートファクトリーの課題

一方で、スマートファクトリーを導入する際には以下のような課題もあります。

導入コストと投資効果の不透明性

IoT機器、AI、クラウド基盤、通信ネットワークなどの導入には多額の初期投資が必要です。

また導入効果を数値化しにくく、経営層の承認を得るのが難しい場合もあります。

サイバーセキュリティのリスク

工場内のシステムが外部ネットワークと接続されることで、不正アクセスやサイバー攻撃のリスクが高まります。

セキュリティ対策が不十分な場合、重要なデータが流出する可能性があり、企業の信頼性を損なうリスクがあるため注意が必要です。

IT人材不足

IoTやAIなどのデジタル技術に精通した人材が社内にいない場合、プロジェクトの立ち上げが滞りやすくなります。

さらに、運用フェーズにおいてもトラブル対応や継続的改善が進まず、デジタル活用の効果を十分に引き出せない可能性があります。

ネットワーク負荷とシステム連携

スマートファクトリー導入のためには高負荷な通信環境に耐えうるネットワークの構築が必要であり、技術的に高いハードルを越えなければなりません。

システム連携の難しさも大きな課題であり、工場や拠点ごとに異なるシステムを利用しているとデータを統合できず、データ分析やそれに基づく経営判断に活かせない可能性があります。

スマートファクトリー実現のロードマップ

前述のような課題を解消し、スマートファクトリーのメリットを最大化するためには、正しいステップを踏んで着実に導入を進めることが重要です。

経済産業省とNEDOは、2025年に共同で「スマートマニュファクチャリング構築ガイドライン(第2版) 」を公表しており、スマートファクトリー実現のロードマップを企画・実装まで落とし込む手法を整理しています。

以下では、構築ガイドラインで示されたポイントや導入ステップを解説します。

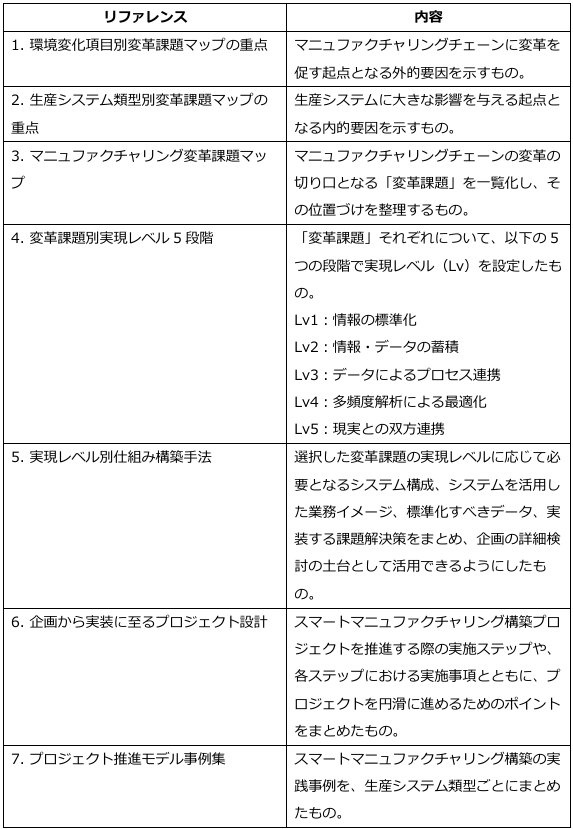

スマート化の道筋を描くための「7つのリファレンス」

構築ガイドラインでは、スマート化を実現するための画一的な方策を示しているわけではなく、スマート化の道筋を描くための考え方や視点、目指す姿を具体的に示した「リファレンス」を提示しています。

リファレンスは全部で7つあり、それぞれ以下の内容を含んでいます。 ※図表1-2 リファレンス一覧より(一部要約)

※図表1-2 リファレンス一覧より(一部要約)

スマート化のステップ(導入プロセス)

スマートファクトリー構築の実施ステップやポイントは、構築ガイドラインのリファレンス6「企画から実装に至るプロジェクト設計」で解説されており、以下の4つのフェーズで推進するよう示されています。

1.企画(①~⑤)

①重点となる経営課題の明確化

取り巻く環境変化を踏まえて、顧客価値の創出、長期利益の実現等に向けた経営課題を設定します。

②ものづくりの特性の共通認識化

生産システム類型上の特性を確認し、経営課題の背景にある難しさや押さえるべき重点を確認します。

③ものづくりの変革課題の選定

「変革課題マップ」(リファレンス3)を用いて、経営課題解決に必要となる「変革課題」を特定します。

④現状と目指す実現レベルの設定

特に重要な変革課題の現状レベルを3~5つほど設定し、関連KPIを定量的に把握します。

⑤実現レベルを具体化する業務・システム機能の企画

現状と実現レベルのギャップを埋める取り組みを「施策」として設定します。

2.基本設計

①対象の業務プロセスの要件の詳細設計

現状(As-Is)の業務の流れを分解して一覧化し、求められる要件を記載します。

3.ベンダーおよびツール選定

①RFPを作成しベンダーを選定する

上記に非機能要件等、他の基本項目を加えて提案依頼書(RFP)を取りまとめます。

4.実装

①業務・システム機能を仕組みとして実装する

システム要求の詳細確認、要件定義からシステムの基本機能の構築(テーブル・画面設計等)、非機能要件への対応、ハードウェア・ネットワーク整備等を推進します(ITベンダー主導で推進)。

※各フェーズの説明はガイドラインの一部を抜粋したものです。詳細はこちらをご参照ください。

NEDO「スマートマニュファクチャリング構築ガイドライン(第2版)」p.46-48

RFID活用で

スマートファクトリー化に取り組んだ事例

ここでは、RFIDの活用を含むスマートファクトリーの事例をご紹介します。

拠点横断での生産管理の高度化

・課題と背景

電子機器製造業を展開するある企業では、カスタム性のある機器提供が求められており、仕様の微妙な違いに合わせて工場で多種多様な品種の製品を少量ずつ生産しています。製造工程での部品のセッティングや運搬などは人が行っており、多品種少量生産のため切り替え作業も頻繁に発生していたため、納期回答日数の長期化や納期遵守率の低さ等の課題がありました。

また複数の生産拠点を持っているものの、各種指標や設計思想などのルールが統一されていないために業務統合が進まず、相乗効果が発揮しづらい状況にありました。

そこで、複数工場の生産管理システムを統合し、工場全体の業務効率の改善を目指すこととしました。

・取り組みの概要

施策①:実績情報収集のシステム化

改革前は、製造指示や製造実績記録が紙ベースとなっており工数を要していました。そこで、全社のペーパーレス化と足並みを合わせタブレットを導入することで、計画変更の容易な確認と付帯作業削減を可能にするとともに、仕掛品や在庫品の位置情報及び数量管理を容易にしました。

工程実績情報入力作業に対しては、バーコード読み取りや RFID などの IoT 機器を導入することで、省力化を実現しました。工程上の情報のリアルタイムな把握を可能にし、随時の対策検討や実行を迅速に行えるようになりました。

施策②:受注プロセスと連動した段階的生産計画の策定

見込みを含む受注情報ベースで、各受注プロセスに連動した人員計画や材料発注計画、工程別生産計画立案の仕組みを構築しました。営業情報の精度を高めつつ、材料の自動発注や、シフト単位・工程別・設備別の能力と負荷が調整しやすい仕組み(可視化含む)を作り込むことによって、管理業務と現場作業の効率化を実現しました。

施策③:仕様情報と設計情報の連動と工程計画立案自動化

仕様情報を設計情報パラメーターに分解し、要素ごとに必要な工程と所要時間などの製造用データを自動で展開・生成できるマスタデータの整備と、マスタデータを利用した計画基準情報自動算出システムを構築しました。これにより、管理業務が軽減されるとともに、納期回答精度と納期遵守率の向上につながりました。

事例の詳細はガイドラインの別紙(リファレンス⑦)をご覧ください。

NEDO「スマートマニュファクチャリング構築ガイドライン(第2版) 」

(別紙リファレンス⑦ p.19-22)

スマートファクトリーを実現しよう

製造業においては労働力の不足やIT技術の発展を背景に、スマートファクトリーの重要性は今後ますます高まっていくと考えられます。

実際の導入では課題も伴いますが、ここまで解説したように目的を整理し、スマート化のステップを一つずつ着実に進めることで、製造業の競争力を大きく向上させることが可能です。

小規模なプロジェクトからはじめ、効果を検証しながら段階的に導入していきましょう。

小林クリエイトでは、RFIDをはじめスマートファクトリー化に貢献する課題解決策を数多く提供しています。長年培ってきたノウハウをもとに、業務効率化やコスト低減などにつながる現場改善をサポートします。

以下の資料では、IoTを活用した現場のみえる化により省人化/業務効率化を実現するヒントを解説していますので、ぜひご覧ください。

お役立ち資料はこちら

お役立ち資料

省人化/業務効率化を実現するヒント!

機能や導入メリットも紹介

導入メリットや解決できる課題を解説

業務内容や効率化する方法を解説