予備品管理の効率化と在庫の適正化を

実現する方法

製造業の現場において予備品は必要不可欠ですが、製品や原材料に比べると在庫管理が後回しになりがちです。そのため、在庫の過不足や管理の属人化などの課題に直面している現場も少なくありません。本記事では、予備品管理の目的やよくある課題、また予備品在庫の適正化を実現する方法について解説します。

予備品管理の目的

本章では、工場の現場で不可欠な要素である予備品について、その定義や種類と特徴、予備品管理の目的を解説します。

予備品とは?

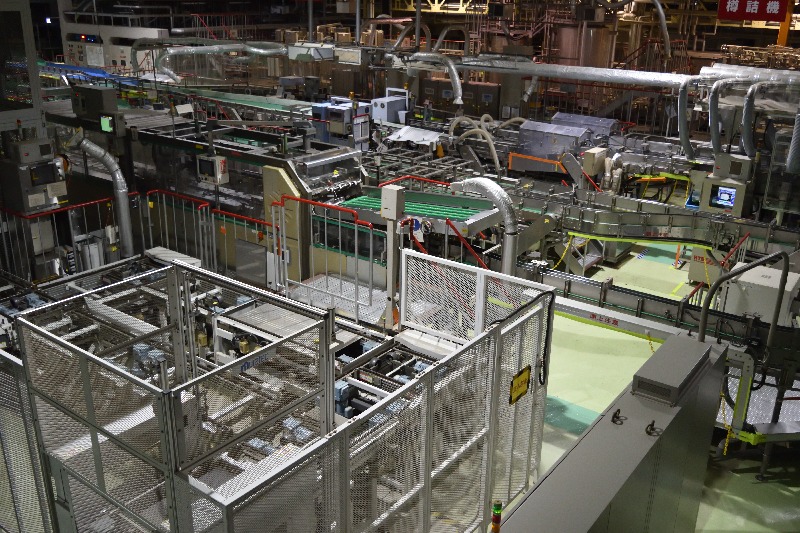

予備品とは、工場や製造現場などの生産ラインや機械装置などを適切に運用するために備えておくべき部品のことです。機械の故障やメンテナンス、また即座に対応できるようにするために行う耐用年数を過ぎた部品の交換などの理由から必要となります。

予備品はトラブルを解消し予備品を切らさないようにするための必須アイテムであることから、在庫管理を徹底する必要があります。

備品については、以下記事で備品管理を徹底するコツをご紹介していますので、こちらをご覧ください。

予備品の種類と特長

予備品は、一般的に以下の3種類に分けられます。

・消耗品:

JIS規格などに基づいて製造されており、市販で購入しやすく、消耗頻度の高いものを指します。具体的にはベルト、ナット、鋼材、スプリング、ワイヤーなどが該当します。

・機器部品(一般市販品):

メーカーが市販している機械の保守部品です。メーカー型番などで調達でき、汎用性が高い点が特徴です。電気メーカー機器部品やベアリングなどが該当します。

・機器部品(個別購入品):

自社独自の使用や図面に基づいて個別発注される機械の保守部品です。一般に高額で納品までに時間がかかり、汎用性は高くありません。歯車、伝導軸、車輪などが該当します。

このほか、高頻度で消耗する「消耗品」、使用計画や修理計画をもとにスポットで調達する「計画品」、突発的な故障に備えて常時用意しておく「保険品」という分け方もあります。

目的

予備品管理の目的は、工場内の機械・設備を安定して稼働させることです。機械・設備の故障が発生した際に、普及までにかかる時間(MTTR:平均修復時間)をなるべく短縮し、生産の停滞や休止損失を最小限にするために、予備品管理は必要不可欠です。

そのほか、予備品の発注を計画的に行うことで、在庫管理における維持費や管理工数を削減するといった目的でも実施されます。

予備品の管理とも関連する在庫管理や治具・工具管理については、以下の2記事をご覧ください。

予備品の在庫管理でよくある課題

先述した通り、予備品管理は安定的な生産のために必要な要素です。一方で、予備品は直接材ではないため、製品や原材料の在庫管理に比べて効率化が後回しにされやすく、管理方法に課題を抱えている現場も少なくありません。以降では、予備品の在庫管理でよくある課題をご紹介します。

在庫の不足・過剰が発生する

個々の予備品を複数の拠点や保管場所で管理しているために、何が、どこに、どれだけあるか把握できず、在庫の不足や余剰が発生しやすくなります。

在庫が不足していると、設備にトラブルが発生した際にすぐに復旧や修理に取り掛かれず、設備停止時間が長くなるので休止損失がかさんでしまいます。また、過剰在庫を抱えていると、保管などにかかるコストが高くなることから、適正な在庫数を維持することが重要です。

しかし、機械・設備のトラブルが発生するタイミングは予測困難であり、予備品には需要に見合った数を正確に判断しづらい特性があるため、在庫数の調整は容易ではありません。また、メーカーによっては発注があってから予備品の製造を開始するため、機械・設備が故障した際にすぐに対応ができず、予備品が手元に届くまで待たなければいけないケースもあります。

管理が属人化している

予備品管理においては、安全在庫の量、調達すべき量やそのリードタイムなど、さまざまな要素を考慮しなければならず、経験や知識が必要です。そのため、熟練した一部の従業員に業務が集中して属人化が発生しやすい問題があります。担当者の異動や退職・休職によってノウハウが継承されないと、適正な予備品の管理ができません。

取り違えが発生する

予備品の中には外観が似ているものがあり、特に小さな部品や特定の機器の一部である場合、取り違えが発生しやすい課題があります。また、機械・設備の故障が発生した際の現場では、作業者が急いでいたり、混乱していたりすることもあり、予備品の取り違えが発生することもよくあります。

このような状況で、部品の出庫や移動が頻繁にあり、さらに自社の従業員のみならず委託先のメンテナンス業者なども持ち出しをしていると、在庫管理が複雑化します。本来とは異なる場所に返却されたり、持ち出し記録に記入するのを忘れて持ち出したりしてしまうこともあるため、注意が必要です。

ピッキング作業の課題解決方法については、以下の記事をご覧ください。

RFタグの活用による解決策

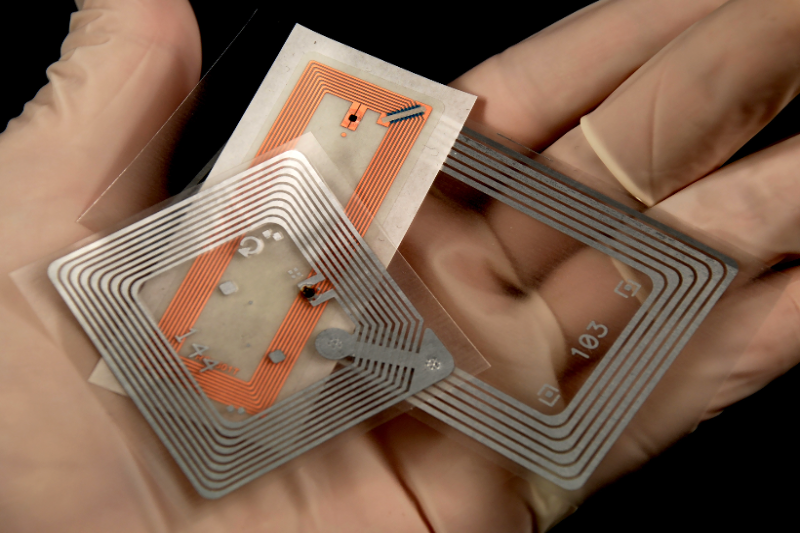

前述のような課題の解決策として、RFタグを活用する方法があります。

一元管理による予備品在庫のみえる化

予備品の課題を解決するためには、在庫をみえる化することが重要です。同じ予備品のある棚にRFタグを付与し、持ち出す際にはハンディターミナルでタグを読み取った後、持ち出した数を手入力することで予備品在庫管理を簡略化します。ハンディターミナルで登録した情報はシステム上で一元管理されるため、在庫状況のみえる化を実現することが可能です。これによって以下のような効果を得られます。

効果① 予備品在庫の適正化

異なる拠点の在庫量をみえる化することで予備品の不足や過剰を解消し、在庫の適正化を実現します。これにより、予備品の不足により設備が長期間停止し、休止損失が発生することや、過剰な在庫を抱えることによるコスト増も解消可能となります。

効果② 探索時間の削減

予備品在庫を一元管理してみえる化することで、必要な予備品がどこにどのくらいあるかなど、管理状況や所在を把握できるようになります。そのため、探索にかける時間を削減し業務効率化を実現するほか、紛失を防止でき、取り違いも防止できます。

効果③ 管理工数の削減

予備品の所在情報をシステム上で追跡可能な状態にし、所在をみえる化することで、予備品管理の手間を省くことが可能です。

予備品を含めた棚卸の際に、目視で確認し紙の棚卸表に記入することや、その内容をExcelに転記していると非常に多くの工数がかかります。しかしRFタグの読み取りにより予備品の情報をシステム上で管理できるようになると、そうした棚卸業務にかかる工数を大幅に削減できます。

下記の資料では、在庫管理を効率化するポイントをご紹介していますので、管理業務の課題解決にご関心のある方はぜひご覧ください。

お役立ち資料はこちら

お役立ち資料

業務内容や効率化する方法を解説

課題と解決策を解説

よくある課題、効率化する方法を解説