工場の生産実績を

「みえる化」する目的とメリット

実績収集システムの導入事例をご紹介

生産現場の生産性向上・業務効率化を実現するうえでは、生産実績をみえる化し、適切に把握することが大切です。この生産実績のみえる化を行うためには、生産実績収集システムが有効です。そこで本記事では、生産実績の概要やみえる化によるメリット、生産実績収集システムの導入事例をご紹介します。

工場における生産実績の「みえる化」の必要性

製造現場において、生産実績の管理は生産性向上や業務効率化を目指すうえで欠かせないものです。

生産実績を効率的かつ適切に管理するためには、「みえる化」の実現が重要です。

本章では生産実績の概要や、みえる化を行う目的を解説します。

生産実績とは

生産実績とは、一般的に、有価証券報告書に記載する会計期間中に製品を生産した会社の実績のことを指し、製品の製造原価が品目別に記載されます。

一方で実際の製造現場においては、生産工程毎にどのような材料をどのくらい使って、製品を何個作ったのか、製造にかかった時間はどのくらいなのかといった情報が生産実績として扱われています。

この製造現場における生産実績は、主に日報や二次元コードなどによって記録されています。

生産工程毎の生産実績を「みえる化」する目的

生産実績をみえる化することで、生産計画の改善や業務の最適化を行うことが可能です。

例えば、実績データを収集することで、生産ラインがどれだけの製品を生産できるかを把握することができるため、実際の生産能力に基づいた生産計画を立てることができます。

また、工程毎の生産実績を共有することで、どういった作業に時間がかかっているのか、作業のミスが発生しやすい工程はどこなのかといった分析ができます。

また、分析結果に基づいて改善策を実施することで、現場の安全確保や製品の品質向上などにもつながるでしょう。

それらを継続して行うことで業務の最適化につながり、生産性向上・業務効率化などを実現します。

実績データを収集し、みえる化する目的については、以下の記事でも紹介しています。こちらもあわせてご覧ください。

生産実績の「みえる化」による3つのメリット

以降では、生産実績をみえる化することでどのようなメリットが得られるのかを紹介します。

メリット①:在庫管理の適正化

生産実績のみえる化により、工程ごとにそれぞれ在庫がどのような状況なのかが常に把握できる状況となります。

過剰に在庫を抱えたり、在庫が不足したりするといったことがなくなり、ムダの削減につながります。欠品防止にも役立つため、結果的に原価の低減も期待できるでしょう。

メリット②:各工程の状況を把握・改善

みえる化によって各工程の状況を常に共有できるため、進捗状況の管理や残っている作業工数なども把握しやすくなります。

例えば工程間で作業スピードに違いがある、特定の作業が遅れているといった課題を見つけやすくなり、改善策を立てることができます。

また、各工程の状況がわかっていれば、顧客からの急な発注や増産依頼にもスムーズに対応できます。急な依頼の際、残りの工数把握も容易であるため、正確な納期を顧客に伝えることができ、顧客からの信頼アップにもつながります。

メリット③:トレーサビリティの確保

各工程の生産状況を常に把握できる状態にすることで、工程間や拠点間の情報を追うことができるため、トレーサビリティの確保が可能となります。

トレーサビリティの実現は、生産過程でトラブルが発生した際の原因特定の早期化につながるため、製造業における製品の品質担保や顧客満足度アップに向けた非常に重要な要素です。

製造業のトレーサビリティについては以下記事で説明しています。

次章では、ご紹介した生産実績のみえる化を効率的に行う生産実績収集システムについてご紹介します。

生産実績のみえる化を実現する「生産実績収集システム」

従来、工程毎の生産実績の収集は手作業でのデータ収集により行われていましたが、現在ではシステム上で管理をしている現場も増えています。

以降では、生産実績を収集するシステムの導入方法と事例についてご紹介します。

生産実績収集システムとは

生産実績システムとは、生産工程毎の生産実績をリアルタイムに把握できるシステムのことです。情報をみえる化し、それに基づいて生産性向上や業務効率化に向けた取り組みを検討することができます。

生産実績に関するデータの収集方法は1つではなく、工程に応じて適切な方法を取り入れることが大切です。

具体的な生産実績システムのデータ収集方法としては、以下4つがあります。

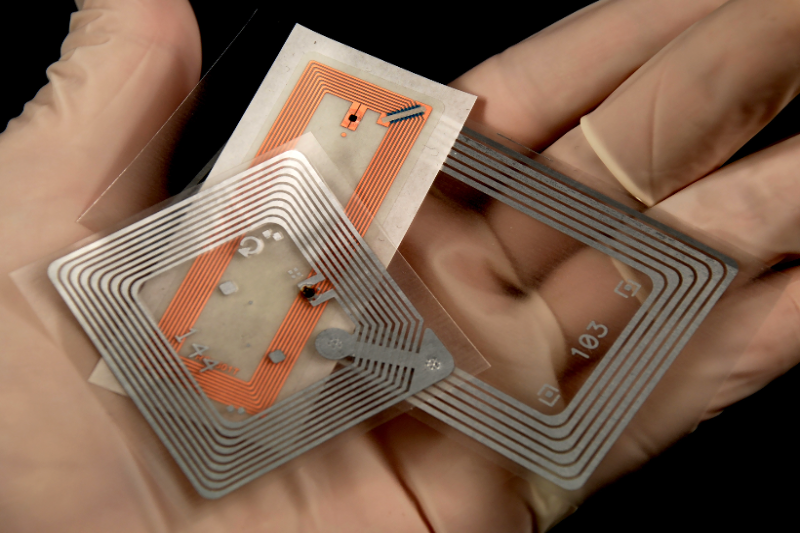

- 自動認識技術の活用:

RFID、二次元コードといった自動認識技術を導入し、作業ごとにリーダーで読み取ることで実績を記録 - タブレットといったデジタル端末の活用:

デジタル作業指示書をタブレットなどの端末で管理し、その作業実績も端末をタッチするだけで簡単に記録 - IoTの活用:

IoT対応の設備にて自動的に生産実績を収集 - 音声認識技術の活用:

音声認識の導入により、作業内容の実績を回答する形で報告・記録

導入事例:製品ラベルを用いた生産実績システムによるトレーサビリティの実現

ある製造工場では、仕掛品の在庫管理が煩雑であったため、受注の増減が生じた際に、仕掛在庫が山積みまたは、足りない状況が発生していました。

また、製品の各工程の進捗管理やかかる工数の把握を正確にできておらず、受注の増減の際に、納期の回答に遅れが生じていました。

そこで、成形時に出力される製品ラベルを利用した生産実績システムを導入しました。

工程毎の作業開始時に、タブレットで製品ラベルバーコードを読み取り、作業開始時刻を取得。作業完了後は工程に応じてOK・NG・修正を選択し、作業終了時刻を取得することで工程の実績を記録します。

また、製品毎の工程のチェックや紐づけをシステム内で行うことで、製品ごとの進捗管理も正確に行うことが可能になりました。

このような生産実績を照会できる仕組みによって生産数や合格数、修正数を把握、また各工程間や拠点間の情報が追跡可能になるため、トレーサビリティの確保が実現し、受注の増減にもスムーズに対応できるようになりました。

以下資料ではご紹介した事例を図解付きで説明しています。

その他の製造現場改善事例もご紹介しておりますので、ご興味のある方はぜひご覧ください。

お役立ち資料はこちら

お役立ち資料

製造現場 改善ネタ集

倉庫管理における役割やメリットを解説

とは? メリットや課題、

トレーサビリティとの関係性について解説

製造業のトレーサビリティ実践法