WMS(倉庫管理システム)とは?

倉庫管理における役割やメリットを解説

WMS(倉庫管理システム)は倉庫内の在庫管理を一元的に支援するシステムであり、入荷や出荷の管理、棚卸管理など多くの役割があります。WMSを導入することで、現場業務の効率化・精度向上などさまざまなメリットがありますが、導入コストがかかるため費用対効果を見極めて検討する必要があります。本記事では、倉庫管理におけるWMSの役割やメリット・デメリットなどを解説します。

WMS(倉庫管理システム)とは

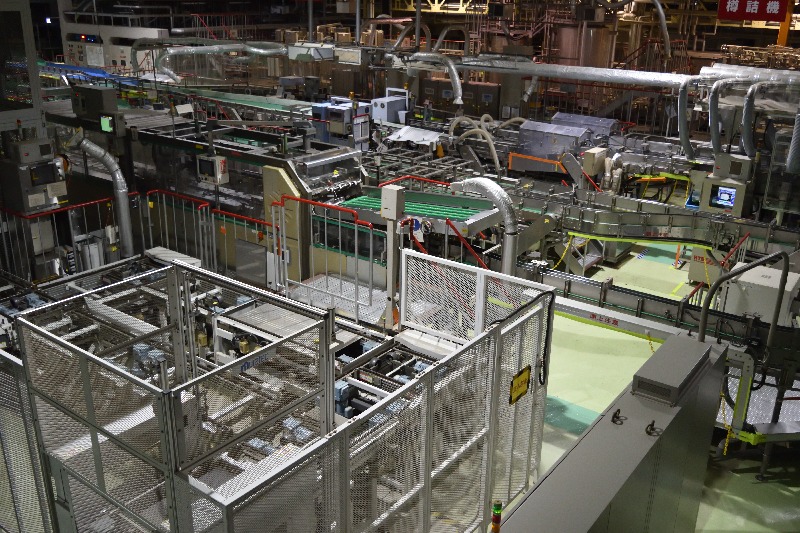

WMS(倉庫管理システム)とは、倉庫内のモノの出入りや管理を支援するシステムおよびソフトウェアのことです。「Warehouse Management System」の略であり、在庫管理や出荷管理、受注処理、ピッキングといった工程をサポートし、倉庫運営を効率化します。

WMSは、大量のモノを扱う製造業や物流企業などで広く導入されています。

WMSと在庫管理システムとの違い

WMSと似たシステムに在庫管理システムがあります。在庫管理システムは在庫全般の管理を担うシステムであり、製造業では部品・原材料や仕掛品、製品などが在庫にあたります。

両者の主な違いは、管理対象と役割です。WMSは在庫の管理を支援しますが、在庫そのものだけではなく在庫の出入りに伴う帳票管理、帳票・ラベル発行、返品管理なども管理対象に含みます。とはいえ、基本的な管理対象はあくまでも倉庫内のモノです。

在庫管理システムも管理対象は在庫ではありますが、モノ自体というよりは在庫の「データ」を管理します。データであるため数量やロケーションだけでなく資産性の把握も必要となり、そのほか在庫のライフサイクル管理や品質管理も行います。

役割に関しては、WMSは倉庫内の在庫管理や設備配置の最適化、スペースの有効利用、出荷スケジュールの調整が挙げられます。

一方、在庫管理システムはサプライチェーン全体における在庫管理の最適化が大きな役割であり、それを通じて効率性や生産性の向上を目指します。

どちらも、最終的には企業の生産性向上や収益向上を図るために導入されますが、それを実現するためのプロセスに違いがあるということです。

本章ではWMSの概要について在庫管理システムと比較して解説しましたが、次章ではWMSの役割を紹介します。

WMS(倉庫管理システム)における主な役割

WMS(倉庫管理システム)における主な役割としては、以下のものがあります。

入荷管理

入荷した製品・材料の情報管理を担います。入荷した製品・材料の製造ナンバーや使用期限、数量などのデータをWMS上で管理することで、入荷時点で予定数量との差異がないか、使用期限はいつまでか、といった基本的な情報を把握することが可能です。

以下の記事では、入荷作業を効率化するヒントについて解説しています。

在庫管理

在庫の種類や数量、保管場所などの基本情報と、ロットや製造年月日、期限など詳細な製品情報を一元的に管理します。先入れ先出しを徹底することで、在庫別の期限の管理が可能となります。

また、在庫に関する情報をリアルタイムで把握することで在庫回転率を上げ、適正在庫の実現にも寄与します。

在庫管理の方法やポイントについては、こちらの記事で詳しく解説しています。

出荷管理

出荷指示を伝達することで、所定の場所から的確にピッキングし、梱包や出荷をスムーズに行えるように支援します。納品書の作成など、出荷に付随する作業もシステム上で行うことが可能です。

出荷に関する効率化のヒントは、以下の記事でもご紹介しています。

棚卸管理

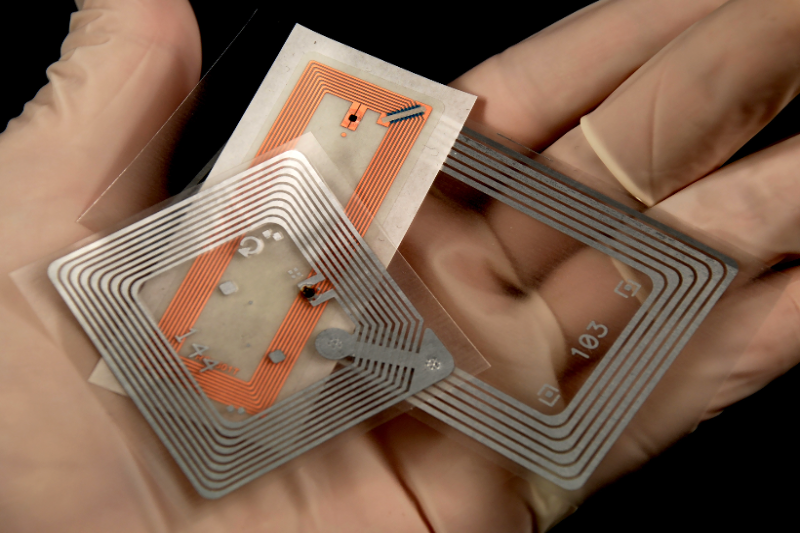

定期的に在庫の数量や資産としての価値を把握する棚卸では、多くの人手や時間を要します。WMSを導入し、在庫品にバーコード、二次元コード、あるいはRFタグを貼付けて、リーダーで読み込むことで、在庫情報を簡単に収集してシステム上で管理できるため、棚卸を行う際に必要な手間を削減可能です。

棚卸業務を効率化するヒントについては、こちらの記事でも解説しています。

ロケーション管理

ロケーション管理とは、製品・部品・材料などの保管場所を管理することです。システム上でロケーション管理することで、在庫の置き場所や数量などを正確にリアルタイムで把握できるため、入荷の際の保管やピッキングを効率化できます。

在庫だけでなく、備品においてもロケーション管理を適切に行うことが重要です。備品のロケーションを管理し紛失を防ぐポイントについては、こちらの記事でも解説していますので、あわせてご覧ください。

トレーサビリティ

WMSは、倉庫内のモノの所在や移動の履歴を追跡することを指す「トレーサビリティ」の向上にも寄与します。トレーサビリティを実現することで、製品にトラブルが生じた場合の原因調査といったリスク管理の向上や、責任の所在の明確化とそれを通じた品質向上などが期待できます。

トレーサビリティの詳細についてはこちらの記事をご覧ください。

請求管理

WMSの中には、請求管理が可能なものもあります。運賃や荷役料などのデータをシステムに入力すると、それを基にWMSが自動で計算を行い、請求書の作成や予実管理などを行ってくれます。

帳票・ラベル発行

納品書や送り状、梱包明細書など、在庫管理にかかわる帳票やラベル作成もWMSで担うことができます。

返品管理

製品の返品があると在庫量が変動するため、再度在庫に含めるかどうかの判断・処理を行う必要があります。返品された製品を在庫として扱う場合は、数量を修正する手間がかかりますが、WMSを導入することで製品の状態に応じた返品の保管・対応管理が容易になります。

進捗管理

WMSを導入することで在庫情報をシステム上でみえる化し、リアルタイムで簡単に倉庫内の情報を把握できるため、在庫管理の進捗状況に応じて柔軟に人員を配置するなどの対応をとれるようになります。これにより、人手不足の緩和や業務効率向上が期待できます。

以下の記事では、物流現場の「みえる化」について、RFIDを活用した課題解決方法を解説しています。

WMSにはさまざまな役割がありますが、導入するメリットはどのようなものがあるのでしょうか。次章で解説します。

WMS(倉庫管理システム)のメリット

WMS(倉庫管理システム)を導入するメリットとしては、主に以下の3つがあります。

メリット1:現場作業の精度向上

WMSを導入し、在庫品にバーコード、二次元コード、あるいはRFタグを貼付け、リーダーで読み取ることで、在庫情報がシステム上に登録されます。これにより現場での在庫数の入力といった作業に手間がかからなくなり、ヒューマンエラーを低減できます。ロケーション管理を通じて、どこに何があるのかを把握することが可能です。

また、システムを活用することにより作業が平準化し、経験の浅い従業員でも作業の精度が低下しにくくなります。

このような現場作業の精度向上が1つ目のメリットです。

メリット2:コスト削減

倉庫の現場では人手に依存する業務が多くあり、コスト削減を達成するためにはいかに人件費を抑えるかが重要です。

WMSにより倉庫管理業務がシステム化されることで、メリット1で説明したように作業のムダが削減され、効率化が進みます。それにより人が行う作業の工数や時間を抑えることができれば、人件費を抑制でき、それを通じてコスト削減を実現しやすくなります。

また、作業の平準化を進めることで、パートやアルバイトの従業員に任せられる範囲が広くなり、この点も人件費抑制につながります。

メリット3:業務のみえる化

WMSにより入荷や出荷、在庫の状況をリアルタイムでみえる化できるため、進捗が滞っている工程への増員や、改善に向けた策を実行しやすくなります。これにより効率的な倉庫の運営が可能となります。

また、システム上の権限を設定することで他の部門なども情報を確認できるようになるため、生産や発注を含めたより広い視点でのスケジュールの最適化に貢献します。

WMS(倉庫管理システム)のデメリット

一方で、WMSには以下のようなデメリットもあります。

デメリット1:使えるようになるまでの教育・指導が必要

WMSは、運用の仕方を理解して使えるようになるまでに時間がかかるケースが少なくありません。使い方を学ぶための教育や指導、さらにマニュアルの整備などに多くの手間がかかります。

デメリット2:コストがかかる

WMSの導入にはもちろん初期投資のコストがかかります。必要な初期コストと、導入によって削減が期待できるコストを比較し、費用対効果が十分であるかよく検討する必要があります。

倉庫管理業務を効率化するソリューションとして、WMSは魅力的な選択肢となります。しかし、在庫管理のみに課題がある場合や、「帳票・ラベル発行を何とかしたい」「棚卸が大変」といった特定の業務に課題を抱えている場合は、課題となっている業務に焦点を当てて効率化を進めていく方が良いでしょう。そこで次章では、業務の部分最適を目指したい方におすすめのソリューションをご紹介します。

まずは部分最適を!

倉庫管理を段階的に効率化しよう

WMSは多くの導入メリットがありますが、課題がある部分を解決するソリューションとして適切かどうかを検討する必要があります。まずは、WMSのような機能を持ちつつ、特定の業務課題を解決するシステムを活用して部分最適を図るところから始めることがおすすめです。

DXを何から始めたら良いかわからない・・・

そんな方へ

倉庫管理の効率化のためにはDXの推進が重要ですが、「何から始めれば良いかわからない」という方もいるのではないでしょうか。

倉庫管理の効率化の方法としては、例えばRFIDを活用して「所在のみえる化」を実現し、工場内や納品先で通い箱・パレットの紛失を防ぐことや、治具の所在をパソコンでみえる化して治具を探す手間を省き、作業の段取りを効率化することなどの方法があります。

こうした製造現場の改善アイデアの詳細については、こちらの資料をご覧ください。

帳票・ラベル発行

帳票・ラベルは製造現場のあらゆるシーンで活用されていますが、目的や用途、使用環境に適したものを選定することで、運用上のトラブル回避や、ムダ・コストの削減につながる場合があります。

以下の資料では、用途や目的に応じたおすすめの用紙・ラベルを紹介しています。

物品の管理

適切な備品管理ができていないと、頻繁に紛失が発生し、ムダな追加購入が必要になるなどコストの増大の要因となります。

RFタグを備品などに取り付けることで、物品の所在を特定・管理できるようになり、コストの削減や情報共有の促進につながります。

小林クリエイトでは、RFタグを活用して物品の適切な管理を実現するソリューションである「ぶっぴんさん」を提供しています。詳細については以下の資料をご覧ください。

パレット・通い箱の管理

通い箱・パレットといった循環輸送資材は、納品時に紛失してしまうことがあります。紛失するとレンタル費用や追加購入費用が増大するなど、コスト面でのデメリットがあります。そこで、循環輸送資材の管理状況を「みえる化」することが重要です。

小林クリエイトでは、循環資材をいつ、誰に貸し、どこで使われているのかを把握し、間接資材の管理を実現するパッケージシステムである「RePax」を提供しています。詳細については以下の資料をご覧ください。

また、以下の資料ではRFIDを活用した製造現場での改善アイデアをご紹介していますので、こちらもあわせてご覧ください。

お役立ち資料はこちら

お役立ち資料

改善ネタ集

業務内容や効率化する方法を解説

課題と解決策を解説

よくある課題、効率化する方法を解説