製造工程のリードタイムを短縮するには?

ポイントを解説

リードタイムとは作業工程のはじめから最後までに要する時間のことであり、短縮することでコストの削減や競争力の向上などさまざまなメリットを得られます。しかし、生産計画の不備やボトルネックの存在などがあると、リードタイムは長くなる傾向があります。

本記事では、製造業においてリードタイムが長くなる原因や、短縮のポイントを解説します。

リードタイムとは

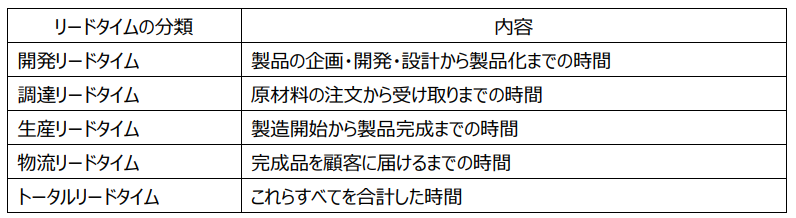

リードタイムとは、工程の最初から最後までの所要時間のことです。製造業においては、製品の発注から納品までにかかる全工程の時間を指します。

具体的には、材料の調達、製造、物流、そして最終的な納品といった工程があり、以下のように業務ごとに分類されることもあります。

リードタイムを短縮するメリット

リードタイムの短縮には以下のようなメリットがあります。

・在庫およびコストの削減

調達、生産のリードタイムを短縮することで、余剰在庫の発生を抑え、保管コストや廃棄コストを削減することが可能です。生産計画の効率化によって無駄な作業を減らすことで、人件費も抑えられます。

コスト削減によってキャッシュフローが改善し、将来的な増産に向けた設備投資も行いやすくなります。

・顧客満足度の向上

納品までの時間が短縮されることで、顧客の求めに応じて迅速に納品でき、満足度の向上につながります。顧客満足度や信頼度が高まることで、継続的な受注や新規顧客の獲得も期待できます。

・競争力の強化

製品の市場投入までの時間を短縮できるため、競合他社に対する優位性を確保できます。特に製品の品質による差別化が難しい市場では、スピードが他社との差別化ポイントの一つとなります。

また、需要の急増にも柔軟に対応できるため、ビジネスチャンスを逃しにくくなります。

リードタイムが長くなる原因

リードタイムが長くなる原因は多岐にわたり、現場によってさまざまですが、代表的なものとしては以下の3つがあります。

生産計画の不備

生産計画が現実に即していない場合や需要予測が不正確な場合、必要なときに必要な資源(人・設備・材料)が確保できず、リードタイムが延長してしまうことがあります。

例えば需要を正確に予測できていないと、急な生産量の変更が頻発し、段取り替えも増加しがちです。これにより機械の稼働率が低下し、全体の生産効率が低下する懸念があります。

また、設備の稼働スケジュールに無理があると、メンテナンスや故障の影響を受けやすくなり、計画が滞る可能性が高まります。

工程の滞りやボトルネックの存在

生産ラインや物流プロセスなどの中に処理能力の低い工程(ボトルネック)が存在すると、全体の流れが滞ってしまいます。例えば、一部の工程に作業が集中して処理待ちの列が発生するケースや、担当者のスキル不足で作業が遅れるケースなどがあります。

特に多品種少量生産の現場では、製品ごとに作業時間や使用設備が異なるため、ボトルネックが変動しやすく、特定が難しいことが課題です。ボトルネックが発生すると、それ以外の工程が待機状態になるため稼働率が下がり、生産性や競争力の低下を招きます。

不良品や手戻りの発生

品質トラブルが発生すると、製品を作り直すための追加時間や材料が必要となり、リードタイムが延びます。

組み立て後に異常が発見されると最初からやり直しになるため、さらに余計な時間がかかります。品質検査での合格率が低い場合も、原因究明や再発防止策の検討に時間がかかり、作業の停滞につながりかねません。

リードタイム短縮のポイント

リードタイムを短縮するためにはどうすればよいのでしょうか。

以下ではリードタイム短縮のポイントを解説します。

業務プロセスの可視化と最適化

まずは、業務全体のプロセスを「みえる化」することが重要です。各工程の所要時間、待ち時間、ボトルネックの有無などを明らかにすることで、どこに無駄や遅延が生じているかを正確に把握できます。

可視化された情報をもとに、工程や人員の配置変更、作業の標準化、設備の増強といった改善策を講じることで、リードタイム全体の短縮につながります。調達や生産、物流などの各工程を担当する部門間の連携を促進することにより、情報伝達がスムーズになり、手戻りや待ち時間を削減することが可能です。

ITツールとデジタル技術の導入

リードタイム短縮において、ITツールやデジタル化の導入も有効な手段です。

例えば、ERP(統合基幹業務システム)や生産管理システムを活用すれば、在庫状況や生産進捗をリアルタイムで把握でき、迅速な意思決定と柔軟なスケジュール調整が可能となります。

また、RPA(業務自動化)によって定型的な手作業を自動化したり、IoTによって遠隔監視を実現したりすることで、ヒューマンエラーの低減や確認作業の時間短縮を実現できます。

このように、属人的な管理から脱却し、システムで標準化することが業務全体のスピードアップにつながります。

品質管理の強化と手戻りの防止

前述の通り、不良品の発生とそれに伴う手戻りはリードタイムを延ばす大きな要因です。これを防ぐには、工程内品質の管理体制を強化し、初回から正しい品質で作り上げる「初品合格率」の向上を目指すことが求められます。

具体的には、作業マニュアルの整備や、定期的な教育訓練、現場のフィードバックを生かした工程改善などが効果的です。

また、検査工程での不具合発見ではなく、根本原因を工程内で特定し、その場で対処する仕組みづくりが全体の効率化につながります。

まとめ

リードタイムは、効率的な生産管理やコスト削減、顧客満足度向上、そして競争力強化に直結する重要な指標です。前章でご紹介したポイントを踏まえて、ボトルネックや不良品による手戻りの発生を防ぎ、効率化・短縮化を図っていきましょう。

小林クリエイトでは、製造業のリードタイム短縮に貢献するさまざまなソリューションを提供しています。

例えば「トラック便到着・出発管理システム」は、トラック便(出荷便や納入便)の到着と出発計画の管理(ダイヤ表作成と進捗管理)を最適化するシステムであり、物流の効率化を通じてリードタイムの短縮を実現できます。

また「在庫管理システム」は、RFIDを活用して入出庫情報のみえる化を実現するシステムであり、在庫数を正確に把握することで最適な生産計画を策定でき、リードタイムの遅延を防げます。

以下の資料では、トラック便到着・出発管理システムと在庫管理システムの詳細について解説していますので、ご興味のある方はぜひご覧ください。

お役立ち資料はこちら

お役立ち資料