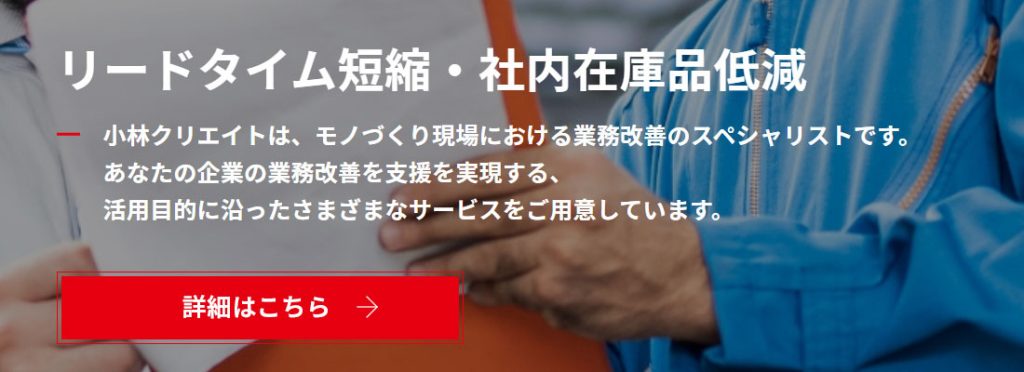

【事例付き】調達スピードを向上する

「ワンウェイかんばんのススメ」

製造業では需要に柔軟に対応しながらも在庫を最小限に抑えるために、かんばん方式を採用している企業があります。しかし、従来のリターナブルかんばん方式では、新設部品や設計変更が発生した際のかんばんの変更に工数がかかりリアルタイムでかんばんの変更ができない傾向にあります。

本書では、調達スピードをより上げる小林クリエイトの「ワンウェイかんばん」について事例と共に活用方法を紹介します。

設計変更時などで発生するかんばんの変更

かんばんは、ジャストインタイム生産方式を実現するための道具です。生産現場ではこのかんばん方式を採用することで、必要な部品を必要なタイミングで必要な分だけ調達できるため、生産過程で発生する無駄を省き、生産効率の向上が実現できます。

しかし、新設部品や設計変更(設変)が発生した場合、発注元は仕入先に渡す新たなかんばんを作成しなければなりません。その際には材料の形状や重さ、生産数などを考慮した荷姿の選定や収容数等、かんばんの変更などが必要となり、手間と時間がかかってしまいます。

計画変更に対応

かつ調達スピードを上げるには?

従来のリターナブルかんばんを用いている場合、新品番・設計変更などの計画変更が発生した際、リアルタイムにかんばんメンテナンスを行うのに非常に工数がかかります。また、計画変更が重なり、その場その場の対応をしていると、生産進捗も複雑化してしまい、十分な管理ができなくなるリスクもあります。

このようなリスクに関しては、ワンウェイかんばんを活用することでかんばんのメンテナンス性を上げ、尚かつ前工程発行(仕入先でかんばん発行)することで調達スピードをより上げることができます。

そこで次章では、ワンウェイかんばんを活用した改善事例を紹介します。

ワンウェイかんばん活用事例の紹介

【課題】手動でのかんばん変更によるメンテナンス性の悪さ

本事例の企業では、リターナブルかんばん方式を採用しており、新品番の立ち上げや設計変更が起こった際には、手動でかんばんの変更を行わなければなりませんでした。また、手動でのかんばんメンテナンスにはどうしても工数がかかるため、リアルタイムにかんばん情報を変更ができないという課題がありました。

【改善策】部品/資材調達システムを活用したワンウェイかんばんの導入

課題の解消として、部品/資材調達システムを活用したワンウェイかんばん方式を採用しました。

同システムを活用し、かんばん情報(「品名」「品番」「置場番号」「収容数」「発送元名」「荷受先名」等)をリアルタイムに反映させることと仕入先がかんばんの前工程発行をすることでリードタイム短縮が実現しました。

様々なパターンで使用できる

「部品調達システム e-BCR」

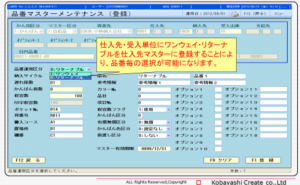

小林クリエイトが提供する「部品/資材調達システム e-BCR」は、1つの仕組みで運用に合わせて、仕入先・工区・品番毎にリターナブルもしくはワンウェイが選択できるようになっています。また、前工程発行・後工程発行するという選択もでき、初期投資を抑える意味でクラウドサービスも標準システムで可能となっています。

リターナブル・ワンウェイの設定方法

また、新品番・設定変更時にはリアルタイムでの変更が可能になり、かんばん増減時の管理工数削減も実現します。

e-BCRを活用したワンウェイかんばんの導入にご興味のある方は、以下よりカタログ資料をご覧ください。

小林クリエイトではかんばん方式を導入している企業へ、製造過程の効率化に貢献できるソリューションをご提案してきた実績が豊富にあります。かんばん運用のカイゼンをご検討の方はぜひお気軽にお問い合わせください。

お役立ち資料はこちら

お役立ち資料

活用した現場改善事例