倉庫内のロケーション管理とは?

管理方法やお役立ちツールを紹介

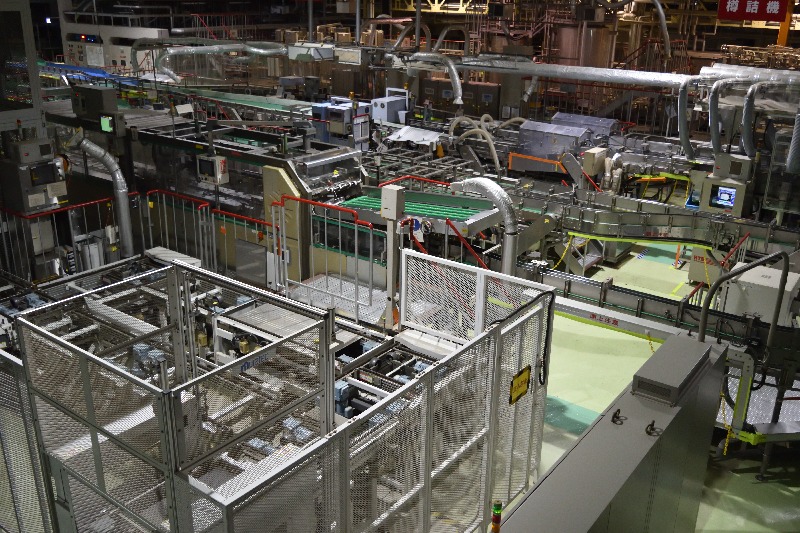

倉庫内の製品や在庫を効率的に管理する方法として「ロケーション管理」があります。ロケーション管理を行うことで、必要なモノを探す時間を短縮でき、ピッキングミスの低減や属人化の解消、適正在庫の維持などさまざまなメリットを得られます。本記事では、ロケーション管理の主な方法や、役立つツールをご紹介します。

ロケーション管理とは

ロケーション管理とは、倉庫内でモノを保管している場所(ロケーション)を適切に管理することです。倉庫内のモノの所在に住所(番地)を振り分け、それに基づいて保管していきます。

ロケーションは「列」「連」「段」などに応じて振り分けていき、「A_01_2」といったように複数の文字や数字の並びにより場所を座標として表すのが一般的です。なお、平置きの場合は床に線を引いてロケーションを振り分けていきます。

ロケーション管理のメリット

ロケーション管理を行うことで、モノの所在が文字や数字の並びで客観的に示されるため、保管場所が簡単にわかります。これにより目当てのモノを探し回る時間を短縮でき、業務効率化を実現できることがメリットです。

また、ロケーションは一定のルールに基づいた表記となっていることから、作業経験の浅い人でも間違えずにピッキングできるため、ピッキングミスの防止や作業の標準化(属人化の解消)にもつながります。

さらに、種類別に分けて管理することで、扱う数量や種類が増えても混乱することなく効率的に管理でき、適正在庫の維持にも貢献します。

倉庫内のロケーション管理方法

業務効率化が可能なロケーション管理ですが、倉庫におけるロケーション管理方法としては、以下3つが挙げられます。

固定ロケーション

固定ロケーションは、製品の種類ごとにロケーションを決めて固定する方法です。ロケーションが固定されているため、ロケーションの表記ルールを覚えてしまえば、何がどこにあるのか一目でわかります。また、ピッキング作業を効率的に行うことができ、在庫の減り具合がすぐにわかるため、在庫数の把握も容易です。

システムで大規模に管理しなくても比較的容易に管理できるため、中小企業を中心に広く導入されており、在庫の入れ替えが少ない場合に適しています。

一方で、新製品が頻繁に入荷する倉庫の場合、レイアウトを頻繁に変更する必要があり、管理が煩雑になるデメリットがあります。

フリーロケーション

フリーロケーションは、空きスペースに製品を自由に保管する方法です。保管場所は入庫時に決め、流動的に変えることができます。

レイアウト変更が不要で、過剰な在庫が発生していても空いている場所に保管できるため、スペースを有効活用することができます。製品の入れ替わりが激しい場合や、倉庫が狭い、あるいは扱う製品のサイズが大きい場合などに適しています。

ただし、同じ製品が複数の場所に分散する可能性があり、毎回ロケーションを確認する必要があるため、ピッキングの効率が低下しやすいことがデメリットです。

ダブルトランザクション

ダブルトランザクションは固定ロケーションとフリーロケーションを組み合わせた方法であり、ピッキングエリアとストックエリアの2つに分けて保管します。ピッキングエリアでは固定ロケーションを採用し、在庫を個装で保管する一方、ストックエリアではフリーロケーションを採用し、製品をケースやパレットなどの大きなロットで管理します。

ピッキングエリアの在庫量を制限することで小回りの利く運用が可能となり、ピッキングエリアの通路を広く確保できるため、作業効率の向上を図れる点がメリットです。

多品種の在庫がある場合に適していますが、頻繁に補充作業が発生するデメリットがあります。

本章では倉庫内でのロケーション管理方法を3つ解説しました。次章ではロケーション管理で役立つツールを解説します。

ロケーション管理に役立つツール

ロケーション管理を行う際は、以下のようなツールを活用することで管理が容易になります。

バーコード・二次元コード

ロケーション番号をバーコードや二次元コードにして、シールの形で印刷し、製品や保管場所に貼り付けるソリューションです。入出荷時にハンディターミナルで対象のコードを個体別に読み取り、システムで管理することで、システム上に自動でデータが入力されます。在庫状況をリアルタイムに管理でき、ロケーション管理を効率化できます。

下記の記事では、バーコード・二次元コードを活用した在庫管理について解説しています。

RFID

RFIDは、電波を用いてICチップの情報を非接触で読み書きする自動認識技術であり、遠距離からでも一括でタグの情報を読み取れるため、大幅な作業効率化が可能です。また、製品に取り付けたタグをスキャンし、システムで製品とロケーションを一元管理することで、所在を簡単に把握できます。

下記の記事ではRFIDを活用した在庫管理について解説していますので、あわせてご覧ください。

音声認識入力

音声認識技術を活用したヘッドセットによる音声入力のツールもあります。

ハンズフリーでの入力が可能となり、手書きや入力の時間を省略可能です。目線を外すことなく仕分け作業ができ、データ入力の作業が不要になるので、作業工数の低減につながります。

また、目視による在庫確認と音声によるデータ入力を同時に行えるため、見間違いや入力ミスといったヒューマンエラーを低減できます。そのため、在庫の保管場所の入力・確認も正確に行うことができ、適切なロケーション管理を実現することが可能です。

以下の記事では音声認識入力でデータ入力を行うメリットを解説しています。

倉庫管理システム

WMS(倉庫管理システム)は、倉庫内のモノの出入りなど在庫管理を一元管理できるシステムです。在庫管理や出荷管理、受注処理、ピッキングなど幅広い工程をサポートします。

ロケーション管理にも活用でき、在庫の置き場所や数量などをリアルタイムで把握できるため、入荷時の保管やピッキングの効率化に貢献します。

WMSの詳細についてはこちらの記事で解説しています。

ロケーション管理を徹底して倉庫内をみえる化

前章で紹介したようなツールを用いて倉庫内をみえる化し、リアルタイムに正確なロケーション把握を行うことで、作業のムダを省きながら適切な管理ができるようになります。

本章では、おすすめのソリューションとして小林クリエイトのソリューションをご紹介します。

RFIDソリューション

小林クリエイトでは、製造業の現場改善で培ったノウハウを活用し、最適なRFIDソリューションをご提案できます。

例えば、部品管理システムの「ぶっぴんさん」は、RFタグや二次元コードを備品に取り付けることで、所在把握を簡単に実現できるソリューションです。面倒な管理業務から解放され、ムダな備品購入コストを抑えることができます。

RFIDを活用したソリューションでできることや、その特長などについてはこちらのページをご覧ください。

工場内・倉庫内の備品の「みえる化」に貢献できる「ぶっぴんさん」については、こちらの記事でもご紹介しています。

また、「RFID探索アプリ」は、対象物にRFIDを取り付けることにより、製品を探す時間を短縮でき、作業工数の低減を実現するソリューションです。必要なものは「管理PC」「Wi-Fiルータ」「ハンディターミナル」「Androidスマートフォン」「RFタグ」とシンプルであり、ローコストで導入できます。

詳細についてはこちらの記事をご覧ください。

音声認識入力システム

小林クリエイトでは、前章でご紹介した音声認識入力システムも取り扱っています。

荷受け、仕分け作業などにハンズフリーの音声入力を利用することで、アイズフリーで操作画面の作業が可能です。手作業でデータを入力する必要がなくなるため、棚番指示やピッキングをよりスムーズに行えるようになります。

音声認識入力システムの詳細については、こちらの資料をご覧ください。

また、下記の資料ではRFID/音声認識入力システムを活用した業務効率化の事例や改善策をご紹介していますので、ご興味のある方はぜひご覧ください。

お役立ち資料はこちら

お役立ち資料

活用した現場改善事例

メリットやロードマップ、事例を解説

機能や導入メリットも紹介

導入メリットや解決できる課題を解説