工場の安全対策とは?

重要性と取り組みのポイントについて

さまざまな機械や重量のある資材、化学薬品などを扱う工場では、常に事故のリスクと隣り合わせです。そのため、「5S」や「ヒヤリハットの共有」といった安全対策の徹底が求められます。

そこで本記事では、工場で発生しやすい事故の種類や原因、安全対策のポイント、さらに効果的なソリューションについてご紹介します。

工場の安全対策の重要性

工場では、作業中の不注意や労働環境の悪さなどから事故が発生することがあります。場合によっては、死亡事故といった重大事故が起きる可能性もゼロではありません。

厚生労働省の「令和4年 労働災害発生状況」によると、2022年に発生した労働災害において、死亡者数は全産業で774人であり、そのうち約18%(140人)を製造業が占めていました。また、同年における休業4日以上の死傷者数は全産業で132,355人であり、そのうち約20%に上る26,694人が製造業であることが報告されています。

事故が発生すると生産ラインがストップし生産活動に影響が生じるほか、事故が報道されることで社会的な信用が低下する可能性もあります。

さらに、労働災害が起きた際に、業務上過失致死罪等で処罰されるケースや、事故の被害者や遺族に賠償金を支払うケースもあります。そのため、人命を守るだけでなく、安定した経営を行ううえでも工場の安全対策は非常に重要です。

工場で発生しやすい事故の種類と原因

厚労省の「令和4年労働災害発生状況の分析等」によると、工場(製造業)で発生しやすい事故(労働災害)の種類は以下の通りです。

・機械等による「はさまれ・巻き込まれ」

・「転倒」

・「動作の反動・無理な動作」

・「墜落・転落」

・「切れ・こすれ」

このうち、最も多い事故は「はさまれ・巻き込まれ」であり、全数に占める割合は死亡者数で 40.0%、死傷者数で 24.0%となっています。また、製造業の工場には段差が多いため転倒しやすく、さらにはしごを使うような高所での作業も多いことから、「墜落・転落」事故の発生も多くなっています。さらに、業務で慢性的に腰や背中に負荷がかかる作業を続けることで腰痛や椎間板ヘルニアなどを発症し、「動作の反動・無理な動作」による事故も発生しています。

なお、全産業における事故の発生原因としては、安全対策不足、作業員への安全に関する教育・周知不足、労働環境の悪さ(長時間労働が常態化している、人手不足で安全に十分に配慮する余裕がないなど)、そして作業員の不注意といったものが挙げられています。

これらの事故を未然に防ぐには、ポカヨケも重要です。ポカヨケについて詳しくは以下の記事をご覧ください。

工場における安全対策のポイント

このように、さまざまな危険が潜む工場では、安全対策を万全に行うことが極めて重要です。以下では、特に押さえておきたい安全対策のポイントを4つご紹介します。

5Sの徹底

まずは、「整理」・「整頓」・「清掃」・「清潔」・「しつけ」からなる「5S」を徹底し、工場の作業環境を改善します。これにより、道具類が散乱していることによる転倒を防止できたり、機械の不具合にいち早く気付くことで、はさまれ・巻き込まれ事故を防止できます。この時、作業員の安全意識も醸成し、安全対策を継続的に行う体制を整えることも重要です。

ヒヤリハットの共有

ヒヤリハットの共有も綿密に行います。「ヒヤリハット」とは重大な事故につながる恐れのあるミスを指し、思わず「ヒヤリ」としたり「ハッと」したりすることからこのように呼ばれます。

「ハインリヒの法則」によると、1件の重大事故の背後には29件の比較的軽微な事故があり、さらにその背後に300件の事故に至らない異常があると言われます。この中で、300件の異常にあたるものが「ヒヤリハット」です。

安全対策を強化するには、ヒヤリハットの事例を収集・記録し、作業員の間で共有することが重要です。これにより、事故防止のために気を付けるべきポイントが明らかになり、適切な対策を講じることができます。

KYT(危険予知訓練)の実施

KYT(危険予知訓練)の実施も重要です。KYTとは「危険・予知・トレーニング」の頭文字から取られた造語であり、作業員の現場での安全意識を高めて危険を低減するための訓練のことです。現場において事故につながる危険を見つけ、その対策について話し合います。

これにより、事故が起こりやすい作業や場所を洗い出すことができ、的確な安全対策をとることができます。

定期的なメンテナンス

機械や設備の定期的なメンテナンスも欠かさず行いましょう。事故の中でも、「はさまれ・巻き込まれ」は機械の不具合や故障が原因で起きることがよくあります。そのため、定期的なメンテナンスを行い、異常が見つかった場合には速やかに修理や更新を行います。

始業前の点検作業を怠らないという基本的な安全対策も重要です。これらによって、事故が発生するリスクを低減することができます。

なお、決められた期間や内容で、機械や設備の保守・メンテナンスを行うことを「予防保全」と呼びます。予防保全を効率よく実施する方法については、以下の記事で解説しています。

安心して働ける工場を目指そう

工場の作業環境は、常に事故発生のリスクと隣り合わせであることを認識することが大切です。十分な安全対策を講じなければ事故のリスクが高まるため、5Sの徹底やヒヤリハットの共有、KYT(危険予知訓練)などを日頃から実施し、安全に対する意識を醸成しましょう。

また、これらの対策を行う場合は、工場の安全性を高められるソリューションを導入することも効果的です。以降では、工場の安全対策に活用できるソリューションをご紹介します。

工場の安全対策に活用できるソリューションの紹介

フォークリフトの事故防止『RFID検知信号灯鳴動システム』

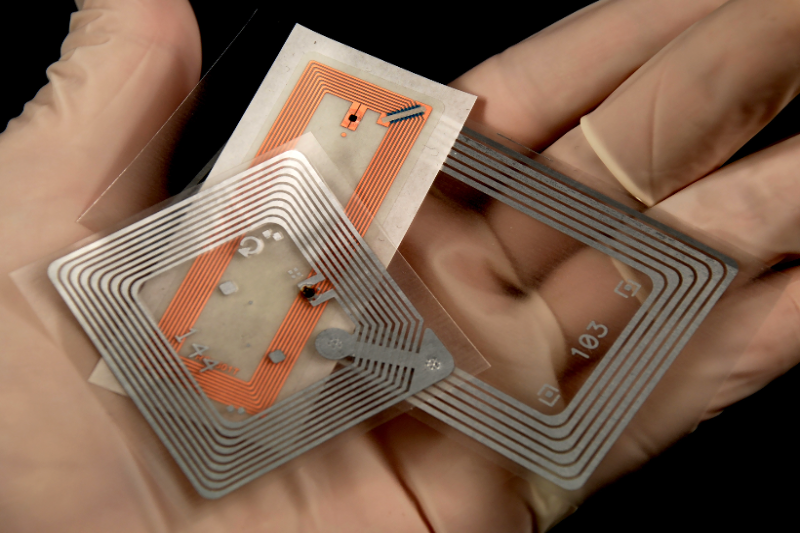

RFID検知信号灯鳴動システムは、自動認識技術の一種であるRFIDを活用したソリューションです。専用のRFタグを対象物に付与し、そのRFタグを制御システムが検知すると信号灯が鳴動します。

RFID検知信号灯鳴動システムは、特にフォークリフトの事故防止に役立ちます。事故が発生しやすい場所にシステムを設置することで、フォークリフトが接近した際に作業者に通知することができます。そのため、フォークリフトへのはさまれ事故や激突事故の発生リスクを抑えることができます。

RFIDを活用し、フォークリフトの接触事故を防ぐ方法については、以下の記事でも詳しく解説しています。

フォークリフトなどが接近していることを作業員に知らせ、事故を未然に防げる『RFID検知信号灯鳴動システム』の詳細については下記の資料をご覧ください。

お役立ち資料はこちら

お役立ち資料

鳴動システム

耐熱性能のあるRFタグについて解説

水に濡れる場所での活用方法を解説

課題と解決策を解説