出荷業務のムダを省くヒント

製造業における出荷作業を効率化するためには、工程別の課題を把握したうえで適切な解決策を打ち出すことが重要です。本記事では出荷業務によくある課題を工程別に紹介し、それぞれの作業を効率化する方法について解説します。

出荷業務の流れ

出荷業務とは顧客から受けた注文をもとに、製品を送り出すまでの一連の作業のことを指します。業務の流れとしては、出荷指示に基づき倉庫から製品を取り出す「ピッキング」、発送する製品の品質に問題がないか、品番・数量が間違っていないかを確認する「検品」、製品を梱包資材で包み、搬送時の破損・汚れを防ぐ「梱包」、製品を運搬車に積み込み、顧客のもとへ送り出す「積み込み・発送」という4つの工程に分けられます。

▼関連記事はこちら

入荷作業を効率化するためには?ポイントと事例をご紹介

製造業の在庫管理を解説 -管理方法やシステムによる業務改善アイデアを紹介

製造業でよくある出荷業務の課題

前章で説明したように、出荷業務は主に「ピッキング作業」「検品作業」「梱包作業」「積み込み・発送作業」の4工程に分類され、よく起こる課題は各工程によって異なります。

本章では、出荷業務の課題を工程別に紹介します。

ピッキング作業の課題

ピッキング作業では、受注伝票や出荷伝票などの出荷指示に対して正確な製品を製品置き場から探し出す必要があります。作業者は広い倉庫の中から多種多様な製品を運び出さなければなりません。

ここで課題となりやすいのは、ピッキングミスの発生です。ピッキング作業は人による目視で行われている工場も多く、出荷伝票の見間違いや製品の取り違いなどのヒューマンエラーが起こる可能性があります。ピッキングミスが起こり誤った製品を発送してしまうと、クレーム対応などの管理業務の手間が増えるだけでなく、企業としての信頼を失うことにもつながりかねません。

ピッキング作業の課題や改善方法については以下の記事で詳しく解説しております。

ヒューマンエラーが引き起こす誤品については、以下の記事でも解説しております。あわせてご確認ください。

また、製造業全般におけるヒューマンエラー対策については以下の記事で紹介しております。ご興味のある方はぜひご覧ください。

検品作業の課題

検品作業においては、作業工数が多いことが課題としてあげられます。製品を取り出し、目視で品質を確認、品番・数量が合っているかを台帳と照らし合わせ検品結果を入力、製品をもとの場所に戻すというように、基本的な作業だけでも多くの動作が発生します。また、検品の精度向上のため、2人1組などで作業を行うこともあり、取り扱う製品数が多くなればなるほど人手が必要となります。

検品作業には他にも多くの課題があります。検品作業での課題については以下の記事で詳しく紹介しております。あわせてご覧ください。

検品を効率化した事例については以下の記事をご覧ください。

梱包作業の課題

梱包作業では、梱包仕様書をもとに製品を梱包していきます。梱包仕様書とは、製品をどのような荷姿・梱包方法で納入するのかを示した仕様書のことです。

ここで課題となりやすいのは「梱包仕様書を探すのに時間がかかる」ことです。梱包仕様書が紙で管理されている場合、作業者は数多くの仕様書の中から該当する製品の梱包仕様書を見つけ出さなければなりません。そのため、梱包仕様書を取りに行く移動時間や目当ての梱包仕様書を探す時間と手間がかかってしまいます。

積み込み・発送作業の課題

取引先に製品を発送する際、繰り返し利用できる通い箱が活用されることが一般的です。通い箱は自社と取引先の間で何度も使い回しができます。

一方で、通い箱は所在や数量の把握が難しく、管理上のトラブルが発生することがよくあります。通い箱の管理をしていないことにより、通い箱の適正在庫数・回転数がわからず通い箱が紛失してしまったと誤解し、追加購入コストが発生する可能性もあります。

通い箱に関するトラブルは、下記記事で詳しく解説しております。あわせてご覧ください。

出荷業務の効率化に向けた改善策

前章で紹介した通り、出荷業務には工程毎に課題があります。本章ではこれらの課題を解決する方法について工程別に解説します。

ピッキング作業を効率化する方法

作業指示に対して正確な製品を運び出さなければならないピッキング作業では、ヒューマンエラーによるピッキングミスが課題となっていました。

ピッキングの課題の解消にはハンディターミナルの導入が有効です。

ピッキング時にハンディターミナルを用いて製品のバーコードを読み取り、出荷伝票のバーコードとの照合を行うことで、品番の見間違いといったヒューマンエラーを削減することができます。

ハンディターミナルの活用でピッキング作業の課題を解決したい方には、「誤品チェック/実績収集システム ハブリッジシステム」の導入がおすすめです。ハブリッジシステムでは、複数のバーコードの照合パターンを登録することが可能であるため、取引先毎に読取システムを開発する必要がなく開発費の削減が実現できます。ハブリッジシステムに関する詳しい内容は以下よりご覧ください。

検品作業を効率化する方法

検品作業の効率化に有効な解決方法は、音声認識の導入です。

音声認識では作業者はヘッドセットから作業指示を受け取れるため、目線が製品から外れることなく効率的に検品業務を行うことができます。また、ハンズフリーの音声認識でのデータ入力ができるため、検品作業を行いながら検品結果の入力をすることができます。

音声認識入力を活用した製造限場の改善については、以下の記事でも解説しております。

小林クリエイトがご提供する「音声認識入力システム」は製造業に適した音声認識ソフトを採用しており、検品作業への導入にも有効です。ご興味のある方は、ぜひ以下より資料をご覧ください。

梱包作業を効率化する方法

梱包作業においては、紙の梱包仕様書を探し出すための時間と手間がかかることを課題として紹介しました。この課題を解決するためには、紙ベースで管理されている梱包仕様書のデータ化が有効です。

梱包仕様書をデータとして管理することで、製品の名称や品番などを入力するだけで包装材や梱包仕様が画面表示されるようにできれば、仕様書の探索にかかる工数を大幅に削減することができます。

「検査仕様書表示システム」を導入すれば、仕様書のペーパーレス化を簡単かつローコストで実現することができます。紙媒体で管理されている仕様書の運用に課題をお抱えの方は、ぜひ以下の資料をご参考にしてください。

積み込み・発送作業を効率化する方法

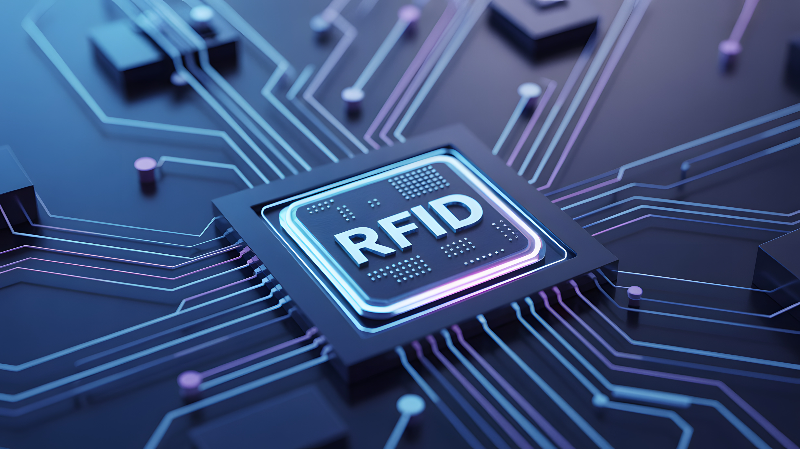

前述した通り、通い箱を用いた発送作業においては、通い箱の所在管理が課題として挙げられます。通い箱の所在を管理するためには、RFIDの活用が有効です。

通い箱にRFタグを取り付けることで、出荷時にタグを読み取り出荷した履歴をとることができるため、どの通い箱がどこへ出荷されたかをデータ上で管理することができます。返却時にもRFタグを読み取ることで、通い箱の回収漏れをなくすことも可能です。

小林クリエイトが提供する「循環輸送資材管理ソリューション RePax」は、上記のような仕組みを用いて通い箱の所在管理を効率化します。通い箱の管理工数や追加購入コストを削減したい方は、ぜひ以下より資料をご覧ください。

まとめ

今回は出荷業務でよくある課題と解決策を工程別でご紹介しました。

弊社、小林クリエイトでは製造物流系産業で培ったノウハウを活かし、お客様の倉庫管理業務の効率化の実現をサポートできます。

現場改善の事例は以下の資料でも紹介しております。ご興味のある方は、ぜひご確認ください。

お役立ち資料はこちら

お役立ち資料

活用した現場改善事例